Erfahren Sie mehr in unserer

Presseinformation.

Akkreditiertes Prüflabor

nach DIN EN ISO/IEC 17025.

Ihr Spezialist für Metalle,

Kunststoffe, Elastomere.

Gitterschnittprüfung nach DIN EN ISO 2409.

Die Gitterschnittprüfung ist eine einfache Methode und dient der Bestimmung der Haftfestigkeit und Elastizität von ein- bis mehrschichtigen Beschichtungen. Der Zustand einer Beschichtung (zB. Schutzlack) spielt für die Erhaltung der Produktqualität eine entscheidende Rolle. Je besser die Beschichtung auf dem Untergrund haftet, desto zuverlässiger ist die Schutzwirkung.

Bei der Gitterschnittmethode wird beurteilt, wie sich die Beschichtung bei Verletzung sowie Scherbeanspruchung verhält. Die Prüfung ist nicht für Schichtdicken von mehr als 250 µm und für strukturierte Oberflächen mit größeren Schichtdicken geeignet. Da es sich beim Gitterschnitt um eine zerstörende Prüfung handelt, wird das Verfahren nur in definierten Bereichen am Bauteil, oder zu Beginn des Projekts auf Musterteilen durchgeführt.

Ablauf einer Gitterschnittprüfung.

In die zu testende Beschichtung wird ein Gitter geritzt. Je nach Anwendungsbereich, Beschichtungseigenschaft und Substratmaterial werden in der Norm unterschiedliche Schneidwerkzeuge, Schnittanzahlen und -abstände empfohlen.

Nach erfolgreicher Gitterschnittprüfung erfolgt die Säuberung der Schnittrichtungen mit einer weichen Bürste. In der Regel, vor allem in der Automobilindustrie, wird zusätzlich ein in der Norm definiertes Klebeband mit dem Finger unter leichtem Druck auf das Schnittraster geklebt. Im Anschluss wird das Klebeband mit einer gleichmäßigen Abziehbewegung entfernt.

Die Auswertung der Prüfung erfolgt visuell mit dem Auge durch Vergleich des Schnittrasterbildes mit den Referenzbildern aus DIN EN ISO 2409. Nach der Anzahl der abgeplatzen Quadrate und dem Erscheinungsbild wird ein Gitterschnittkennwert zugeordnet. Je nach Zustand des Schadensbildes unterscheidet man Gitterschnitt-Kennwerte von 0 (sehr gute Haftfestigkeit) bis 5 (sehr schlechte Haftfestigkeit), abgekürzt Gt 0 bis Gt 5.

Weitere Untersuchungen von Oberflächenbeschichtungen.

Neben normierten Verfahren, wie Farb-, Glanz- und Rauheitsmessungen, stehen weitere Möglichkeiten zur Oberflächencharakterisierung zur Verfügung, um Aussagen bezüglich einzelner Kennwerte oder Versagensursachen von Oberflächen treffen zu können.

Um beispielsweise Haftfestigkeitsproblemen beschichteter Teile näher auf den Grund zu gehen, führen wir weitergehende Untersuchungen am Rasterelektronenmikroskop durch. Hier können wir im Vergleich zum Lichtmikroskop Oberflächen mit höheren Vergrößerungen (Schichten ≤ 1 µm) und einer Oberflächenstruktur mit großer Schärfentiefe darstellen.

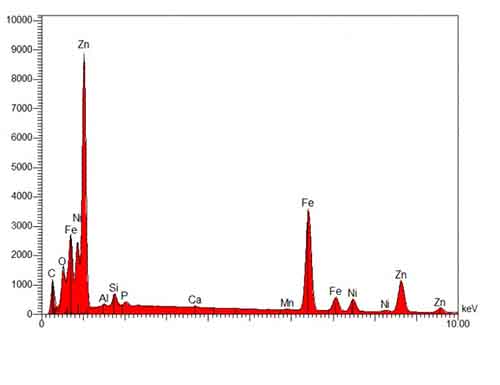

Zusätzlich können über die EDX-Analyseeinheit am REM qualitative und halbquantitative Aussagen über die elementare Zusammensetzung der Oberflächenbeschichtung gemacht werden. Mit einer EDX-Analyse werden Elemente ab einer Ordnungszahl von 6 (Kohlenstoff), nachgewiesen. Elemente wie z.B. Wasserstoff bleiben dabei unberücksichtigt, was bedeutet, dass organische Stoffe nur bedingt erfasst werden.

Die Nachweisgrenze hängt stark vom Atomgewicht des untersuchten Elements ab und liegt für die überwiegenden Elemente zwischen 0,1 und 0,5 Gewichtsprozent.

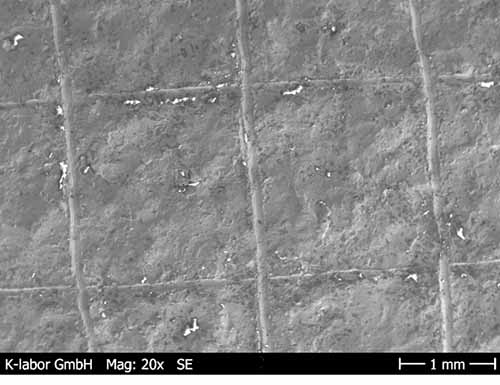

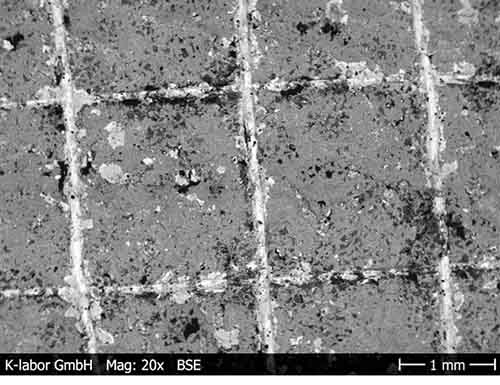

Fallbeispiel: Gitterschnitt am Bauteil mit nachfolgender REM-Untersuchung und EDX-Analyse:

Abbildung 1: Ansicht eines Gitterschnittes am Bauteil (SE-Kontrast)

Abbildung 2: Ansicht eines Gitterschnittes am Bauteil (BSE-Kontrast)