Erfahren Sie mehr in unserer

Presseinformation.

Akkreditiertes Prüflabor

nach DIN EN ISO/IEC 17025.

Ihr Spezialist für Metalle,

Kunststoffe, Elastomere.

Härteprüfung von Metallen.

Die Härte ist der mechanische Widerstand, den ein Werkstoff der mechanischen Eindringung eines härteren, oder weicheren oder auch gleich harten Prüfkörpers entgegensetzt. Je nach der Art der Einwirkung unterscheidet man verschiedene Arten von Härte. Für die Härteprüfung von Metallen stehen verschiedene Prüfverfahren zur Verfügung.

Welches Verfahren der Härteprüfung für Ihr Vorhaben geeignet ist, hängt unter anderem vom zu messenden Werkstoff ab.

Innerhalb der verschiedenen Stadien des Fertigungsprozesses ist die Härteprüfung ein unabdingbar notwendiger Schritt zur Qualitätssicherung eines Produkts.

Alle Methoden der Härteprüfung haben ein gemeinsames Grundprinzip:

Ein genormter Prüfkörper – beispielsweise eine Diamantpyramide und Diamantkegel oder Hartmetallkugel – wird auf die Oberfläche des Werkstoffes gedrückt. Danach wird die Oberfläche oder die Eindringtiefe eines Prüfkörpers gemessen.

Die Härte ist oft ein guter Indikator für die Zug- und Verschleißeigenschaften eines Materials.

Die Definition von Härte unterscheidet sich gegenüber der von der Festigkeit.

Diese stellt die Widerstandsfähigkeit eines Materials gegenüber Verformung dar.

Die Härte gehört mit der Festigkeit, Duktilität, Steifigkeit, Risszähigkeit, Dichte und der Schmelztemperatur zu den Werkstoffeigenschaften.

Unsere Leistungen im Überblick:

- Brinell-Härte (HB) gemäß DIN EN ISO 6506

- Vickers-Härte (HV) gemäß DIN EN ISO 6507

- Rockwell-Härte (HRC) gemäß DIN EN ISO 6508

- Knoop-Härte gemäß DIN EN ISO 4545-1

- Mikrohärte nach Vickers (HV) in Anlehnung an DIN EN ISO 6507

- Einsatzhärtetiefe (CHD) nach DIN 6773 und DN ISO 15787

- Nitrierhärtetiefe (NHT) nach DIN 6773 und DN ISO 15787

- Randschichthärtetiefe (RHT) nach DIN 6773 und DN ISO 15787

- Härteverlaufsprüfung nach DIN 6773 und DN ISO 15787

- Härteprüfung in einer Schweißnaht gemäß DIN EN ISO 9015

Härteprüfung nach Brinell (HBW) gemäß DIN EN ISO 6506.

Bei der Härteprüfung nach Brinell wird eine Hartmetallkugel (Wolframcarbid) mit einem bestimmten Kugeldurchmesser als Eindringkörper unter definierter Kraft senkrecht in die Oberfläche einer Probe eingedrückt. Die Härteprüfung nach Brinell wenden wir bei der Überprüfung der Härte von Eisen- und Nichteisenwerkstoffen an. Mit der Brinellhärteprüfung können allerdings nur weiche bis mittelharte Werkstücke auf ihre Härte hin geprüft werden.

Prüfung nach Vickers (HV) gemäß DIN EN ISO 6507.

Bei der Härteprüfung nach Vickers (Vickershärte) wird eine Diamantpyramide, mit quadratischer Grundfläche und einem Flächenwinkel von 136° unter definierter Kraft senkrecht in den Probenkörper gedrückt. Die Härtemessung findet Anwendung bei der Überprüfung der Härteeigenschaften aller Metalle.

Die Härtemessung nach Vickers ist vor allem zur Messung mit niedrigen Prüfkräften für dünne und kleine Teile, oder zum Teil auch Schichten oder Werkstücke mit Oberflächenbehandlung, geeignet.

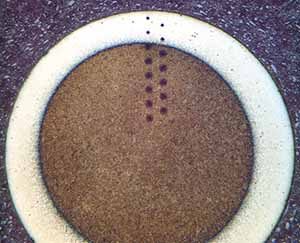

Härteverlaufsprüfung in einem Nietbolzen

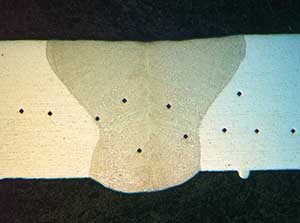

Härteverlaufsprüfung in einer Schweißnaht

Prüfung nach Rockwell (HRC) gemäß DIN EN ISO 6508.

Die Rockwellhärte eines Werkstoffs ergibt sich im Gegensatz zu den Härteprüfverfahren nach Brinell und Vickers aus der Eindringtiefe eines Eindringkörpers (Diamantkegel) bei Anliegen einer bestimmten Vor- und Prüfkraft.

Diese Härteprüfung findet Anwendung bei der Überprüfung der Härteeigenschaften von Eisenwerkstoffen besonders in gehärtetem Zustand.

Mit einer vorgegeben Prüfkraft wird der Prüfkörper in die Oberfläche des zu prüfenden Werkstücks vorbelastet. Dabei dient die Tiefe des Eindringens des Prüfkörpers bei Vorlast als Bezugsebene. Danach wird der Eindringkörper über einen Zeitraum von mindestens zwei und maximal sechs Sekunden mit der Hauptlast belastet. Anschließend wird diese wieder entfernt, so dass nur noch die Vorlast wirksam ist.

Das Maß für die Rockwellhärte des Werkstoffs ist die Differenz der Eindringtiefen vor und nach Auflegen der Hauptlast. Die Rockwelleinheiten errechnen sich aus der Eindringtiefe. Die Eindringtiefe des Prüfkörpers wird mit einer Messuhr festgestellt, die mit der Prüfspitze verbunden ist.