Erfahren Sie mehr in unserer

Presseinformation.

Akkreditiertes Prüflabor

nach DIN EN ISO/IEC 17025.

Ihr Spezialist für Metalle,

Kunststoffe, Elastomere.

Schadensanalyse für metallische Bauteile

Metallische Werkstoffe sind essenziell für zahlreiche Anwendungen in der Industrie, sei es im Maschinen- und Anlagenbau, der Luft- und Raumfahrt oder der Automobiltechnik. Trotz ihrer hohen Festigkeit und Haltbarkeit sind metallische Bauteile nicht immun gegen Versagen. Ursachen können mechanische Überlastung, Materialermüdung, Korrosion oder Fertigungsfehler sein.

Unsere Experten untersuchen Schadensfälle nach den Vorgaben der VDI-Richtlinie 3822 und helfen Ihnen, Schadensmechanismen zu identifizieren sowie präventive Maßnahmen zur Vermeidung zukünftiger Schäden abzuleiten.

Typische Schadensfälle bei metallischen Bauteilen:

- Bruchversagen: Gewaltbruch, Dauerbruch, Ermüdungsrisse, Sprödbruch, Gleitbruch

- Korrosionsschäden: Spaltkorrosion, Lochkorrosion, Reibkorrosion, interkristalline Korrosion

- Verschleißbedingte Schäden: Abrasionsverschleiß, tribologischer Verschleiß, Erosionsverschleiß

- Thermische Schäden: Veränderungen durch Wärmebehandlung, Überhitzung oder Oxidation

- Schweißnahtfehler: Unregelmäßigkeiten an Schweißverbindungen, wie Heißrisse, Poren oder Bindefehler

Untersuchungsmethoden für metallische Bauteile:

Zur Identifikation von Schadensursachen setzen wir modernste Analyseverfahren ein:

- Rasterelektronenmikroskopie (REM) inkl. EDX-Analyse zur Untersuchung von Bruchflächen, Korrosionsprodukten und Fehlstellen

- Härteprüfungen nach Vickers, Rockwell und Brinell zur Beurteilung der mechanischen Eigenschaften

- Optische Emissionsspektroskopie (OES) zur Bestimmung der chemischen Zusammensetzung von Metallen

- Metallographische Untersuchungen zur Gefügeanalyse und Identifikation von Kornstrukturen und Mikrorissen

- Mechanische Prüfungen (Zug-, Biege-, Druckversuche) zur Festigkeitsbewertung metallischer Werkstoffe

- Ultraschall- und Röntgenprüfung zur zerstörungsfreien Analyse von inneren Fehlstellen und Rissen

Beispiel einer Schadensanalyse Metall / Brucharten Metall:

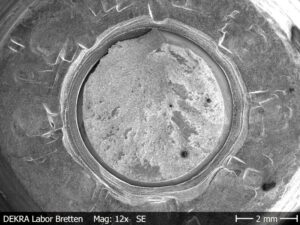

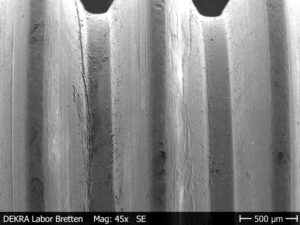

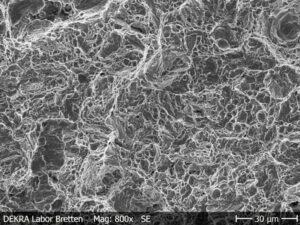

Bilddokumentation einer Schadensanalyse an einem gebrochener Gelenkkopf-Höhensteuer.

Mit einem Rasterelektronenmikroskop (REM) werden Fehlstellen, Bruchflächen, Partikel und Reaktionsprodukte unter hohen Vergrößerungen charakterisiert. Mittels der integrierten Mikrobereichsanalyse (EDX) wird eine Elementzusammensetzung festgestellt.

Der Bruchausgang entspricht einem spröden Korngrenzenbruch – klassischer Fall des Materialversagens

Gewinde abgebildet im Elektronenmikroskop

Duktiler Gewaltbruch (Restversagen) – eine typische Form der Bruchanalyse

Ihr Mehrwert durch unsere Schadensanalysen:

Durch eine detaillierte Analyse metallischer Schadensfälle helfen wir Ihnen, die Ursachen gezielt zu identifizieren und geeignete Maßnahmen zur Schadensvermeidung zu entwickeln. Dies trägt nicht nur zur Erhöhung der Bauteillebensdauer bei, sondern reduziert auch teure Stillstände, Nacharbeiten und Reklamationen.

Mit unseren modernen Prüfverfahren und fundiertem Fachwissen unterstützen wir Sie bei der Fehleranalyse, Qualitätssicherung und Entwicklung robuster, langlebiger Bauteile.